精密電子器件

隨著面向萬物互聯的5G通訊和新能源汽車等高端應用場景的深入普及,要滿足大容量數據傳輸和高速高密度信號傳導,微型化、精密化和集成化的精密電子器件創新勢在必行。小型化、器件數量和通訊密度的增加以及更快傳輸速度的設計趨勢是當今電子器件制造面臨的一些挑戰。高精密3D打印的出現,使得直接3D 打印電子器件正在成為傳統制造工藝的可行替代方案。

柵格陣列封裝插件

· 模型整體尺寸為75×30×4.2mm3;

· 該零件中含有接近1700個梯形孔道, 且每個孔道中均含有臺階結構。

微注塑成型存在的問題:成本 + 時間

傳統上,制造商使用微注塑成型來生產電子器件,如連接器底座、芯片插座和光纖陣列支架等。

成型結果:

成型結果:

· 需要支付模具費用,且需等待模具制造,增加了制造成本和時間

· 如果設計發生變化,可能會丟棄原先工具,需要重新定制工具

· 如果設計發生變化,可能會丟棄原先工具,需要重新定制工具

高精密微尺度 3D 打印優勢。速度 + 精度+時間

3D 打印消除了微注塑成型中使用的模具,并且可以縮短多個設計迭代和測試周期的時間。而普通3D 打印,由于精度低,迫使工程師在研發和制造階段對零件精度和表面質量上做出妥協,但妥協的結果可能會影響到最終產品。

幸運的是,BMF 采用面投影微立體光刻 (PμSL) 技術:

幸運的是,BMF 采用面投影微立體光刻 (PμSL) 技術:

· 快速打印微型精密電子器件

· 打印出具有終端部件所需的精確特征和精準尺寸公差

· 使用具有可靠熱性能和機械性能的光敏樹脂(對于5G 產品等應用很重要,這些應用中組件暴露在高溫下,需要可靠連接并支持高效組裝)

· 打印出具有終端部件所需的精確特征和精準尺寸公差

· 使用具有可靠熱性能和機械性能的光敏樹脂(對于5G 產品等應用很重要,這些應用中組件暴露在高溫下,需要可靠連接并支持高效組裝)

如今,BMF 提供唯一一個在細節特征、表面質量和公差方面與精密注塑成型相匹配的高精密微尺度3D 打印平臺。

更多案例

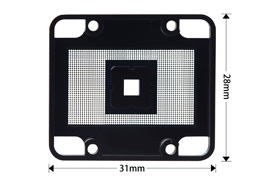

芯片測試接插件

單個模型尺寸為31×28×4 mm³,一次可批量打印9 pcs。單個芯片測試座上含有2100個陣列微孔,孔直徑為350μm,孔間間隙為50μm;細節尺寸的公差 ≤25μm。可適用于大批量PCB測試。

矩形連接器端座

公差控制在±0.025mm以內;

最小壁厚0.1mm,最小間距0.14mm;

快速打印精密結構,可實現小批量快速驗證;

圓形連接器

外形尺寸11.5×11.5×12mm³,54個pin孔結構,pin孔含有不同孔徑的同心圓結構,最小孔0.6mm,最薄壁厚0.24mm。

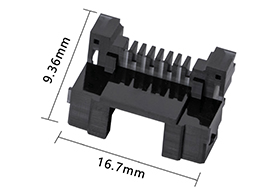

RJ連接器

外形尺寸16.7×9.55×9.36 mm³,最小壁厚0.14mm, 最小間距0.28mm,對材料要求兼具強度和韌性。

精密電子器件領域應用

高精密微尺度3D打印可以用于芯片測試接插件、連接器端子和通訊連接器背板等電子器件加工制造。想探索精密電子器件的更多可能性嗎?歡迎了解我們高精密微尺度3D打印解決方案的不同應用。